當前位置:首頁>資訊中心>行業新聞>導致凍干西林瓶破瓶的因素有哪些

導致凍干西林瓶破瓶的因素有哪些

發布時間:2022/8/22 16:26:53

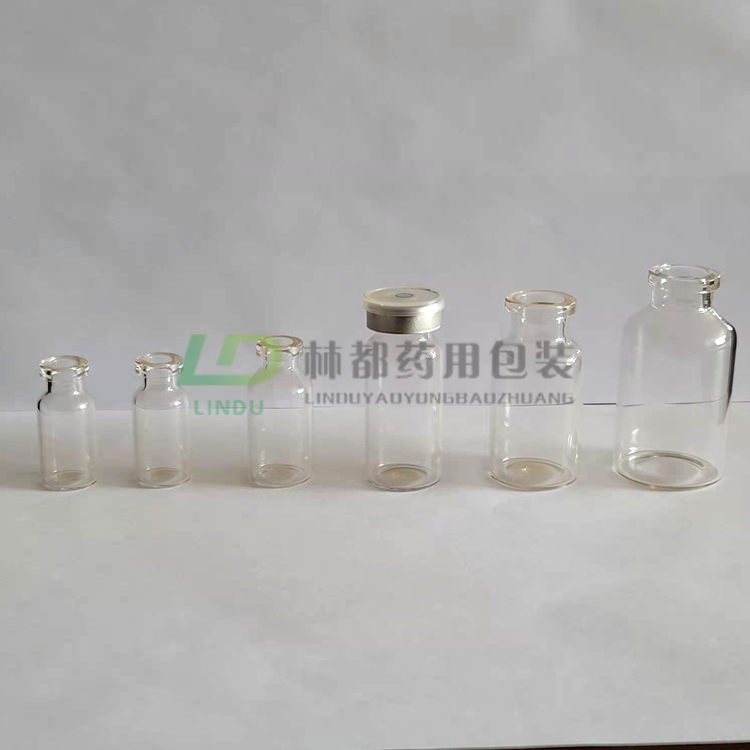

西林瓶的使用對于醫藥包裝行業很廠家了,但是對于凍干工藝,由于過程中溫度和壓力的變化,都會對西林瓶包材產生受力影響,這讓西林瓶破碎成為一個無法回避的質量問題,它不但增加生產成本和浪費,甚至會對無菌生產造成顆粒污染。基于一個溫度從-40℃變化到35℃,壓力從大氣壓到1Torr變化的凍干過程中,此文對比分析完整(8 Good vials)和破損(8 Bad vials)的10ml管制凍干西林瓶,嘗試討論哪些包材變量差異容易導致西林瓶在凍干工藝中出現破瓶現象。

瓶口通徑:

使用通止規測量完整和破損的西林瓶瓶口的孔徑。在破損的瓶子上使用通止規,發現沒有一個破損的瓶子適合這個量器。因為所有破損瓶口的平均直徑Average diameter = 12.45 mm,而完整瓶口的平均直徑Average diameter = 12.54 mm。

結論1: 平均孔徑較小(12.45mm)的西林瓶發生破裂,而孔徑讀數較大(12.54 mm)的西林瓶完好無損,這清楚地表明,孔徑的微小變化可能是導致小瓶破裂的原因。當孔徑小于12.54時,隨著蒸汽壓差產生的蒸汽,可能無法順暢的排出,增加了瓶內的壓力。

瓶底厚度:

采用自行制作的測量表測量實驗中樣品瓶底厚度,對完好和破損的瓶底厚度進行測量,完整的西林瓶底部厚度從1.05mm到1.30mm不等,而破損底部厚度從1.38毫米到1.77毫米不等。

結論2:厚度計算表明,與完整的瓶子相比,破損的西林瓶瓶底部更厚,較厚底部的熱傳遞會產生更多的熱應力,這可能是破裂的另一個潛在原因。

瓶底接觸面積:

在繪圖紙上對西林瓶樣品瓶底進行壓痕繪制,采用恒力施壓,確保痕均勻。用藍色印記進行瓶底檢查,并用平均直徑法(AVG)計算接觸面積。根據上述計算,發現良好西林瓶的平均面積為1.8289975cm2。而破損的平均接觸面積為0.9557675 cm2。破損的接觸面積要遠遠小于完整的接觸面積。

結論3:瓶底接觸面積越小,則西林瓶破裂的可能性可能增加。研究表明,西林瓶瓶底在凍干過程中起主要的傳熱作用,接觸面積越大,瓶身開裂的幾率越小。接觸部分和非接觸部分的瓶底面積存在較大的溫差,這可能導致不均勻收縮并產生應力。產品介紹瀏覽:http://www.obedasamoah.com/

瓶口通徑:

使用通止規測量完整和破損的西林瓶瓶口的孔徑。在破損的瓶子上使用通止規,發現沒有一個破損的瓶子適合這個量器。因為所有破損瓶口的平均直徑Average diameter = 12.45 mm,而完整瓶口的平均直徑Average diameter = 12.54 mm。

結論1: 平均孔徑較小(12.45mm)的西林瓶發生破裂,而孔徑讀數較大(12.54 mm)的西林瓶完好無損,這清楚地表明,孔徑的微小變化可能是導致小瓶破裂的原因。當孔徑小于12.54時,隨著蒸汽壓差產生的蒸汽,可能無法順暢的排出,增加了瓶內的壓力。

瓶底厚度:

采用自行制作的測量表測量實驗中樣品瓶底厚度,對完好和破損的瓶底厚度進行測量,完整的西林瓶底部厚度從1.05mm到1.30mm不等,而破損底部厚度從1.38毫米到1.77毫米不等。

結論2:厚度計算表明,與完整的瓶子相比,破損的西林瓶瓶底部更厚,較厚底部的熱傳遞會產生更多的熱應力,這可能是破裂的另一個潛在原因。

瓶底接觸面積:

在繪圖紙上對西林瓶樣品瓶底進行壓痕繪制,采用恒力施壓,確保痕均勻。用藍色印記進行瓶底檢查,并用平均直徑法(AVG)計算接觸面積。根據上述計算,發現良好西林瓶的平均面積為1.8289975cm2。而破損的平均接觸面積為0.9557675 cm2。破損的接觸面積要遠遠小于完整的接觸面積。

結論3:瓶底接觸面積越小,則西林瓶破裂的可能性可能增加。研究表明,西林瓶瓶底在凍干過程中起主要的傳熱作用,接觸面積越大,瓶身開裂的幾率越小。接觸部分和非接觸部分的瓶底面積存在較大的溫差,這可能導致不均勻收縮并產生應力。產品介紹瀏覽:http://www.obedasamoah.com/

瀏覽更多關于藥用玻璃瓶 內容

上一頁:林都制作各種規格的香水瓶廠家下一頁:蒙砂藥用玻璃瓶新標準

產品目錄

泊頭市林都藥用包裝有限公司

生產地址:河北省泊頭市交河開發區

辦 事 處:滄州高鐵經濟開發區北京路南側天昕大廈1306室(高鐵站東100米)

相關鏈接:

.png)